Im Zuge der laufenden Modernisierung von Pkw-Bremssystemen sind Keramikbremsbeläge aufgrund ihrer Eigenschaften 'Hochtemperaturbeständigkeit' und 'geringe Geräuschentwicklung' zu einer beliebten Wahl für viele Autobesitzer geworden. Doch wenn man durch die feuchte und heiße südliche Regenzeit, die rauen kalten nordischen Schneefelder oder die trockenen nordwestlichen Wüsten fährt, stellt sich eine entscheidende Frage: Können Keramikbremsbeläge wirklich in allen Jahreszeiten und Klimazonen gleichbleibend gut funktionieren? Um diese Frage zu beantworten, ist eine gründliche Analyse der Materialeigenschaften und seiner Umweltanpassungsfähigkeit erforderlich.

Die grundlegende Anpassungsfähigkeit, bestimmt durch die Materialgene

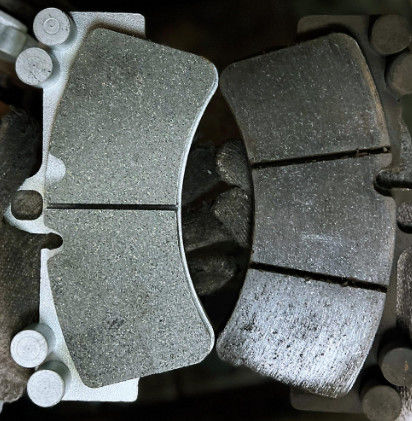

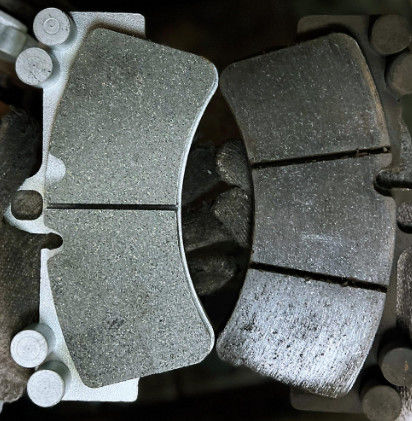

Die Vorteile von Keramikbremsbelägen ergeben sich aus ihrer einzigartigen Materialzusammensetzung. Diese Beläge bestehen aus einem Kern aus Keramikfasern wie Aluminiumoxid und Aluminiumsilikat, zusammen mit nichtmetallischen Füllstoffen wie Aramidfasern und Graphit, die mit hochtemperaturbeständigem Harz gebunden sind. Diese Verbundstruktur verleiht Keramikbremsbelägen eine überlegene Klimaanpassungsfähigkeit im Vergleich zu herkömmlichen Metallbremsbelägen. Unter extrem kalten Bedingungen erfahren gewöhnliche Semi-Metall-Bremsbeläge aufgrund der Kaltkontraktion ihrer Metallkomponenten oft einen starken Abfall des Reibungskoeffizienten, was zu 'weichem Bremsen' führt. Keramikmaterialien haben jedoch einen Wärmeausdehnungskoeffizienten, der etwa ein Drittel des Wertes von Stahl beträgt. Beispielsweise schwankt der Reibungskoeffizient von Keramikbremsbelägen im -30 °C kalten Winter in Nordostchina um weniger als 5 %, wodurch eine stabile Bremsleistung erhalten bleibt. Diese Stabilität ist auf die strukturelle Integrität der Keramikfasern bei niedrigen Temperaturen zurückzuführen.

Bei hohen Temperaturen zeigen Keramikmaterialien eine überlegene thermische Stabilität. Herkömmliche Asbestbremsbeläge erfahren einen starken Rückgang der Reibungsleistung, wenn die Temperatur 200 °C übersteigt, was auf die Zersetzung organischer Bestandteile zurückzuführen ist, während Keramikbremsbeläge ihre Leistung bei Temperaturen über 600 °C beibehalten können. Bei Sommerbergfahrten, wenn die Bremsscheibentemperatur 400 °C erreicht, bleibt der Reibungskoeffizient von Keramikbremsbelägen im idealen Bereich von 0,35-0,40, was etwa 30 % höher ist als bei Metallbremsbelägen. Diese Hochtemperaturbeständigkeit ist nicht nur auf den hohen Schmelzpunkt der Keramikfasern zurückzuführen, sondern auch auf ihre einzigartige poröse Struktur. Diese Poren im Mikrometerbereich bilden bei hohen Temperaturen eine Luftisolationsschicht, die effektiv verhindert, dass Wärme in den Bremsbelag eindringt.

Leistungsgrenzen in komplexen Klimazonen

Trotz ihrer breiten Anpassungsfähigkeit stoßen Keramikbremsbeläge in extremen Wetterbedingungen immer noch an Leistungsgrenzen. In Umgebungen mit hoher Luftfeuchtigkeit, wie z. B. in der Pflaumenregenzeit in südlichen Regionen oder in Küstengebieten, kann die hydrophile Natur von Keramikbremsbelägen zu vorübergehenden Leistungsschwankungen führen. Wenn Feuchtigkeit in die Mikroporen auf der Bremsbelagoberfläche eindringt, bildet sie beim Bremsen einen 'Wasserfilm-Effekt', wodurch sich der anfängliche Bremsweg um etwa 10 % bis 15 % verlängert. Dieser Effekt ist jedoch vorübergehend; da beim Bremsen Wärme erzeugt wird, verdunstet die Feuchtigkeit schnell, und der Reibungskoeffizient kehrt typischerweise nach 2-3 Bremszyklen zum Normalzustand zurück.

Unter rauen Straßenbedingungen mit viel Staub und Kies stößt die Selbstreinigungsfähigkeit von Keramikbremsbelägen auf erhebliche Herausforderungen. Obwohl ihre Härte (ca. 60-70 HRA) höher ist als die von herkömmlichen Bremsbelägen, was dazu beiträgt, die Entstehung von Schleifpartikeln zu reduzieren, können in die Reibfläche eingebettete Sandpartikel einen 'Schleifeffekt' verursachen. Langzeitversuche in der Wüstenregion Gobi im Nordwesten Chinas zeigen, dass sich der Verschleiß von Keramikbremsbelägen nach 10.000 Kilometern Fahrleistung im Vergleich zu normalen Bedingungen um etwa 20 % erhöht und die Häufigkeit von Bremsgeräuschen auf 15 % steigt. Dies liegt daran, dass Sandpartikel die glatte Reibschicht auf der Bremsbelagoberfläche beschädigen, was zu einer ungleichmäßigen Druckverteilung führt, was eine häufigere Reinigung und Wartung des Bremssystems erforderlich macht.

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Bitte überprüfen Sie Ihre E-Mail!

Ihre Nachricht muss zwischen 20 und 3.000 Zeichen enthalten!

Bitte überprüfen Sie Ihre E-Mail!